Технологии Ferroplan превращают отходы в деньги: Компостный завод во Вьетнаме стал местной достопримечательностью

В Финляндии сортировка отходов давно стала совершенно обыденным явлением, тогда как в развивающихся странах сама идея вторичной переработки материалов пока находится в зачаточном состоянии. Тем не менее, в 2013 году Вьетнам совершил значительный скачок вперед, запустив в провинции Биньзыонг, расположенной в 50 километрах от Сайгона, компостный завод, произведенный компанией Ferroplan.

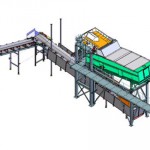

Теперь на юге Вьетнама отходы превращают в деньги: органические элементы отходов компостируются, а пригодные к вторичной переработке материалы отбираются из общей массы. Завод перерабатывает 6 тонн органических отходов в час.

– Для вьетнамской инфраструктуры наш компостный завод является настоящим первопроходцем. Туда постоянно приезжают студенты университетов и другие гости, интересующиеся техническими решениями завода. Размер инвестиций по местным меркам был невероятно большой, но завод послужил хорошим примером того, как инвестиции в развивающемся обществе оправдывают себя, – рассказывает руководитель проектов в экологической сфере Миика Коскела из компании Ferroplan.

Из общего объема инвестиций в 7 миллионов евро приблизительно половина ушла на инфраструктуру – здания, погрузчики и рыхлители, и половина – на оборудование для линий сортировки отходов.

Во Вьетнаме отходы пока не собирают раздельно – весь мусор оказывается в общем контейнере. Таким образом, работа компостного завода сложна и многоэтапна. Круглый год на завод ежедневно поступает 420 тонн смешанных отходов. Вначале необходимо отделить из общей массы отходы, пригодные для компостирования. Материалы, которые можно направить на вторичную переработку – например, алюминий, которого в местных отходах много – отделяют вручную. Алюминий – ценный материал, поэтому имеет смысл отделять его тщательно.

– Помимо органических отходов, механическим способом отделяются железо и другие магнетизирующиеся металлы. При этом работают и линии ручной сортировки отходов: Вьетнам пока не готов отказаться от ручного труда, ведь создание рабочих мест имеет в развивающихся странах большое значение.

Правила игры и эффективные решения

Когда речь идет о международном сотрудничестве, подрядчик должен обладать достаточными знаниями об особенностях страны-заказчика, связанных, например, с трудовой культурой или условиями работы – своеобразные «правила игры» в другой стране. Миика Коскела лично убедился в этом, когда руководил электромонтажными работами при строительстве объекта во Вьетнаме. Бывало, на работу выходили 4 человека, тогда как должно было работать 10. На месте проектом руководил финский менеджер, проживший во Вьетнаме несколько лет.

Несмотря на то, что не все этапы работы завода механизированы, надежный подрядчик должен настоять на том, чтобы условия работы и производственная безопасность на линиях ручной сортировки поддерживались на высоком уровне. Принятие западных принципов труда – важный шаг на пути к развитому индустриальному обществу.

Компания Ferroplan несла полную ответственность за реализацию этого масштабного и сложного проекта, самостоятельно выбирая субподрядчиков. В качестве партнеров были выбраны три

компании, одной из которых стала финская компания Allu Finland. В качестве одного из конкурентных преимуществ Ferroplan Миика Коскела называет то, что компания не привязана к конкретным подрядчикам, а для каждого отдельного проекта выбирает наиболее подходящих партнеров.

Компостный завод оснащен в общей сложности 10 ленточными транспортерами Ferroplan на этапе первичной сортировки отходов и 12 – на этапе заключительной переработки. Сортировочные линии также оборудованы тремя магнитными сепараторами. На станции предварительной сортировки органические отходы направляются на первичное компостирование, которое проходит при определенной температуре и влажности и длится 21 день. Этап вторичного компостирования занимает 27 день.

Когда компост готов, он подвергается просеиванию. Часть компоста может применяться для озеленения ближайшей свалки, что снижает расходы заказчика. Оставшийся компост фасуют и продают.