Nokian Raskaat Renkaat: Производительность выросла на 10 процентов

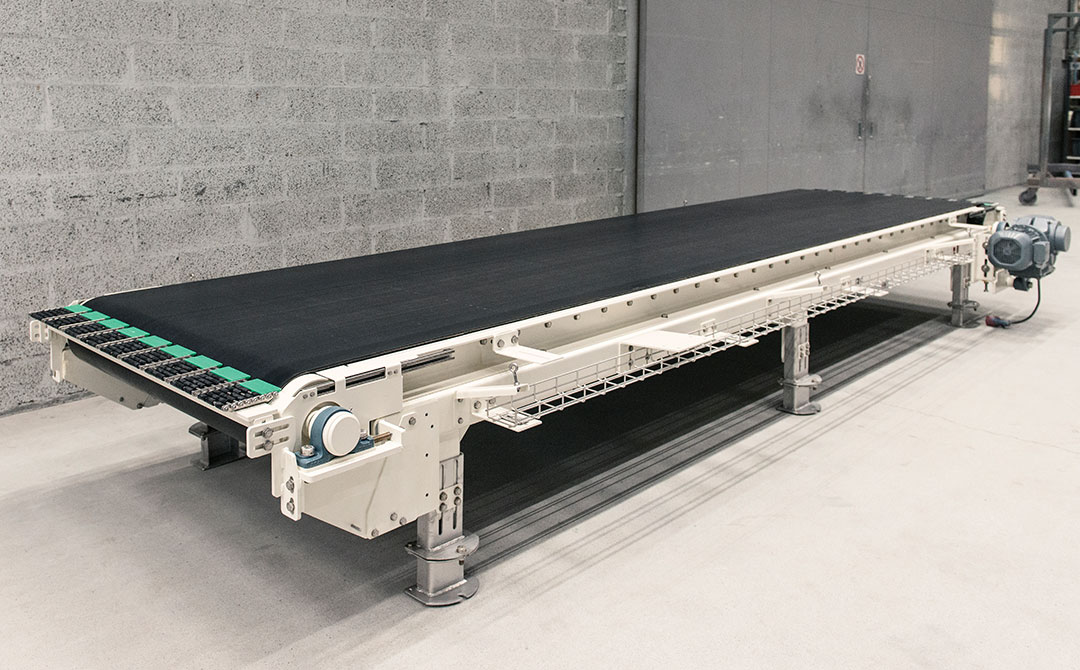

Весной 2014 года Ferroplan поставил для компании Nokian Raskaat Renkaat систему складирования невулканизированных шин. Система, работающая на беспроводной передаче энергии, включает место для хранения 383 невулканизированных шин, 3 роботизированные вагонетки и цепные транспортеры. Изначально на производстве Nokian Raskaat Renkaat существовали проблемы внутренней логистики.

– В нашей старой системе использовались подвесные кронштейны, которые создавали проблемы и даже опасные ситуации, – рассказывает управляющий заводом Паси Антинмаа. Мы хотели повысить производственную безопасность, для чего потребовалось внедрить новую систему. Мы стремимся к самому высокому качеству, а новая система контроля качества и управления складом своевременная и прозрачна. Важно также соблюдать принципы FIFO, так как качество резины снижается при слишком длительном хранении.

Помимо повышения качества и безопасности производства, удалось добиться повышения производительности и более удобного управления складом.

– Внедрение новой системы позволило повысить производительность шин с диагональным кордом на 10%. Помимо этого, данные о складе стали абсолютно прозрачными, и можно в любой момент провести онлайн-инвентаризацию. Каждая невулканизированная шина имеет свой ID-номер, который позволяет в реальном времени получать информацию о весе любой шины на любом этапе её производства. Это значительный фактор, влияющий на удовлетворенность клиентов нашей продукцией, так как теперь дефектные шины можно сразу отслеживать, если выявляется отклонение по весу”, – объясняет Антинмаа.

Компания Nokian Raskaat Renkaat осталась довольна оборудованием Ferroplan – оно даже превзошло их ожидания, например, с точки зрения срока окупаемости. Поставленные задачи в целом решены, а работы по развитию продолжаются.

– Результаты нашей работы с компанией Ferroplan полностью нас удовлетворили. Сейчас много говорят о проблемах внутренней логистики на производствах, и подобные решения – отличный пример успешной работы. Крупные проекты всегда полны трудностей, но в результате совместной работы мы добились успеха, – говорит Антинмаа.